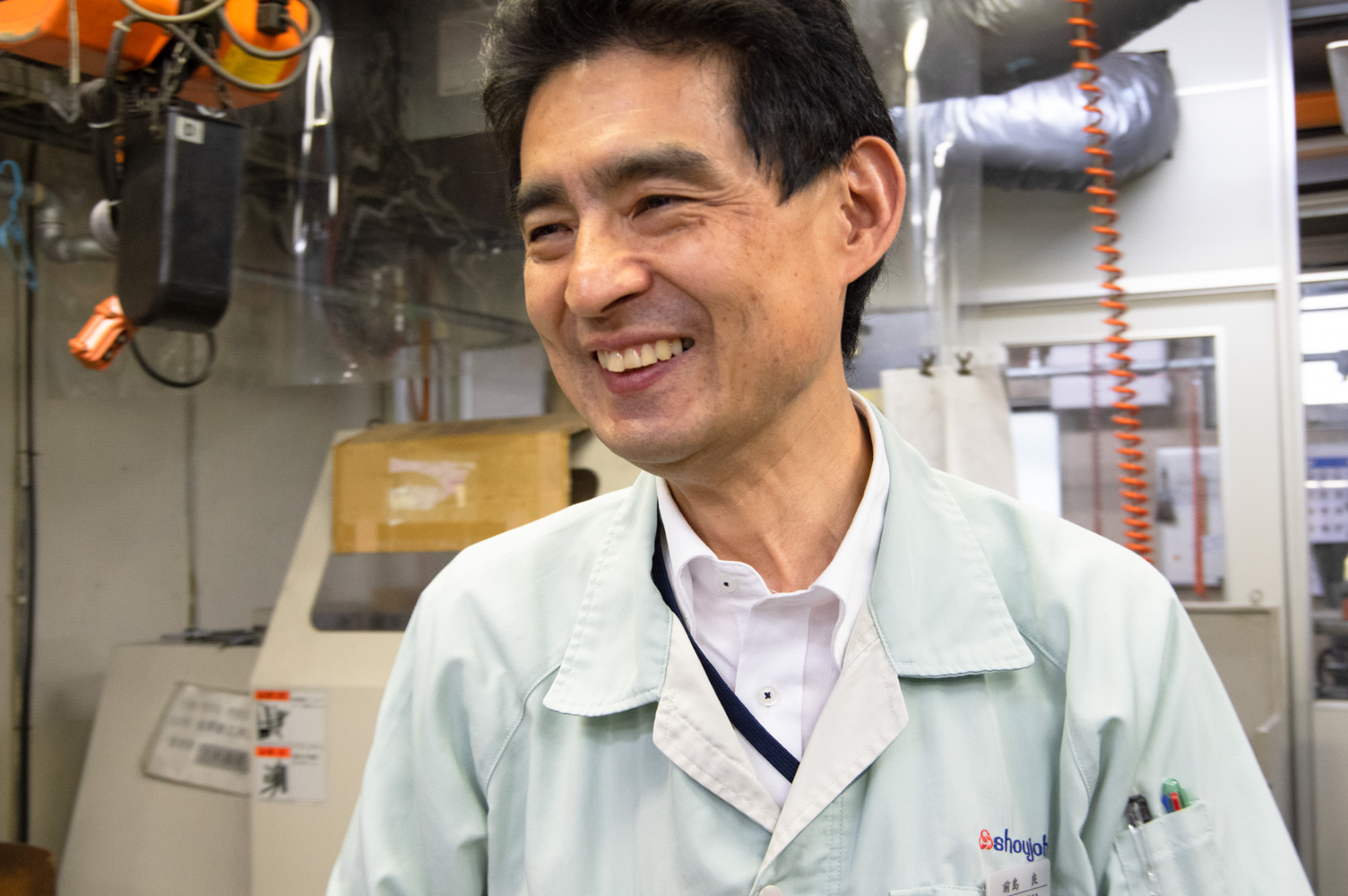

ミクロン単位の超精密加工技術を武器に、カメラなど精密プラスチック部品向けの金型を製造するメーカーである(株)猩々テクノ。同社の前島良営業部長にお話を伺いました。

– 貴社の事業内容について教えてください。

主に、カメラ等光学機器まわりのプラスチック部品用の射出成形金型を製造しています。中でも得意としているのは、筒状の部品の金型です。

また、その金型をテストするために、試作用・小ロット生産用の射出成形も行っています。

– プラスチック部品用の射出成形とはどのようなものなのですか?

射出成形の概略の工程は、射出成形機に金型をセットし「ペレット」という粒状のプラスチック材料を投入してシリンダーへ送り、ヒーターで加熱して溶かします。その後圧力をかけて金型内の製品形状の空間に流し込み、成形・冷却します。当社では重さ1トンまでの金型を製造していますが、その型に材料を流し込む時にかかる圧力は、実に1平方センチメートルに1トン。親指の爪の上に車が1台乗るくらいの圧力がかかります。

プラスチック材料には、ガラス繊維で強化されたポリカーボネートなど、様々な種類・色があります。ポリカーボネートの場合はペレットを成形機のシリンダーで320~330℃に加熱して溶かした後に射出し、金型温度を100度にして成形品を冷やすことで固めます。取り出した成形品はまだ熱いですが、この温度差でプラスチックが固まります。

– 求められる品質、精度が相当高そうですね・・・

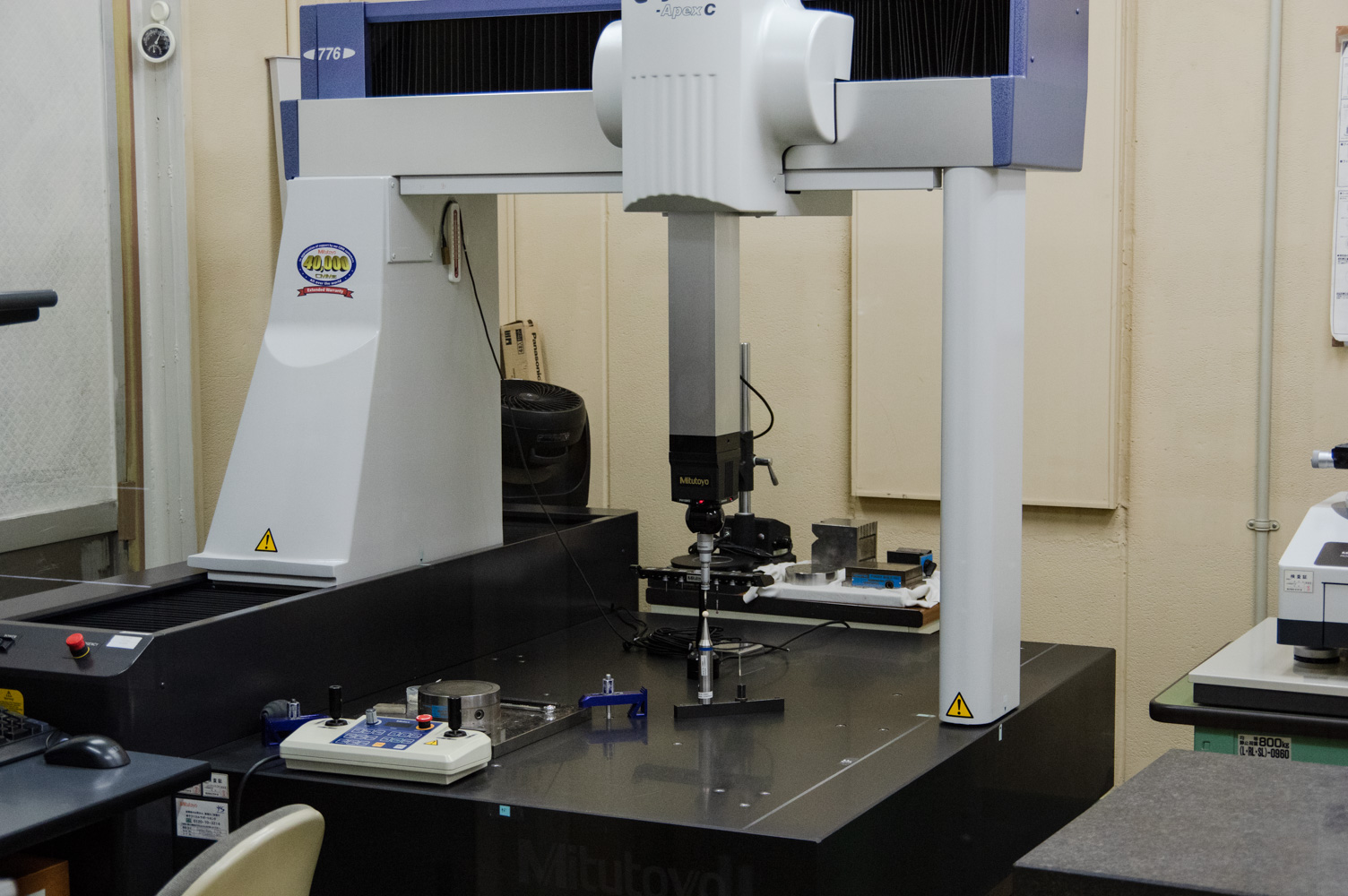

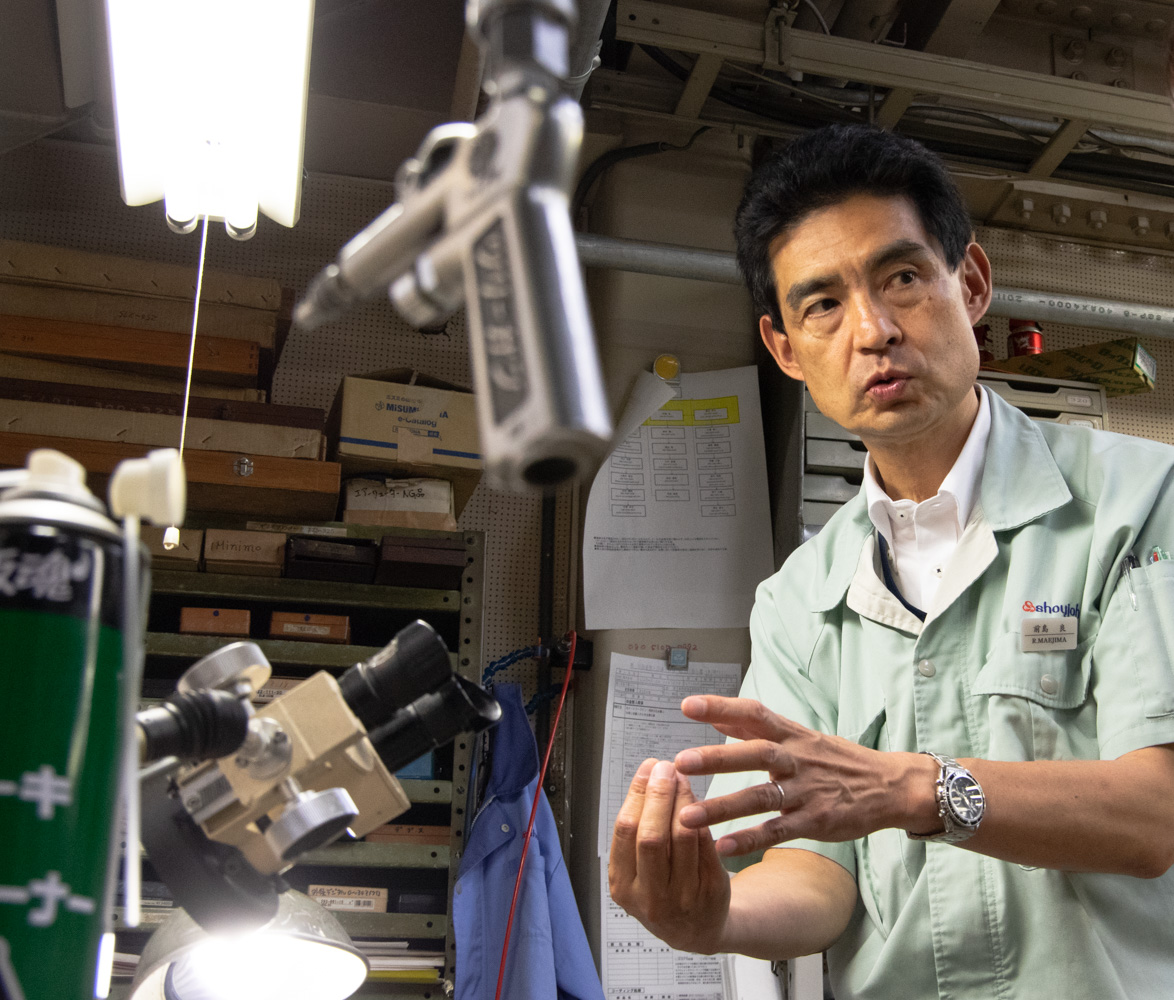

製造した金型の品質を保証するため、3次元測定器や画像測定器での測定も行っています。競合他社では顕微鏡で測定する会社もあるようですが、操作する人が替わると誤差が出る難点があるので、弊社では3次元測定や画像測定器を採用しています。測定器があらかじめ組んだプログラムに沿って、金型の大きさ・傾き・出っ張りと共に「真円度」や円筒の上部・中部・下部の円形が同じ軸上にあるかを調べる「円筒度」などを自動で測定、グラフ化しています。

このような測定器を自社で持つことで、クライアントの要望通りの高精度を保証し、弊社金型製品の品質の高さを証明することができるのです。

– 会社の沿革についても教えてください。

1960年に設立し、今年で57年目(2018年時点)になります。設立時点では、冶具(じぐ)や工具の製造を手がけていましたが以後、うどんを作る機械や中央競馬場の発馬機(スターティングゲート)など機械製造に携わるようになりました。カメラのフレームやファインダーの金型を手がけるようになったのは今から40年ほど前からです。

30年ほど前には、内側にすぼむ特殊な機構の金型を考案しました。その頃からフィルムのコンパクトカメラが流通しだしましたが、当時、筒状成形品用の金型を製造するメーカーが少なかったこともあり、交換レンズやプロジェクター、監視カメラなどの筒状部品用の金型を中心に手掛けてきました。

– 珍しい社名ですが、どのような由来があるのでしょうか?

創業者が双子の兄弟で謡(うたい)を習っていました。能の後ろで謡っているのが謡ですが、「猩々(しょうじょう)」という能の演目が由来となっています。

祝言の曲「猩々」は年納めなどに舞う特別な演目です。登場人物の猩々はお酒が大好きなヒヒなのですが、酔って真っ赤になって舞い踊った後、お礼として酒を売ってくれた男に酌めども尽きぬ酒壺を授けるという、めでたい物語です。

「めでたい」というだけでなく、「双子にちなんで同じ字が続く名前にしよう」「電話帳にない名前にしよう」などの想いをふまえて、「猩々テクノ」になりました。ある人に名刺を渡したら、「お酒の神様ですね」と言われたこともあります。

– この仕事の難しいところはどういったところですか?

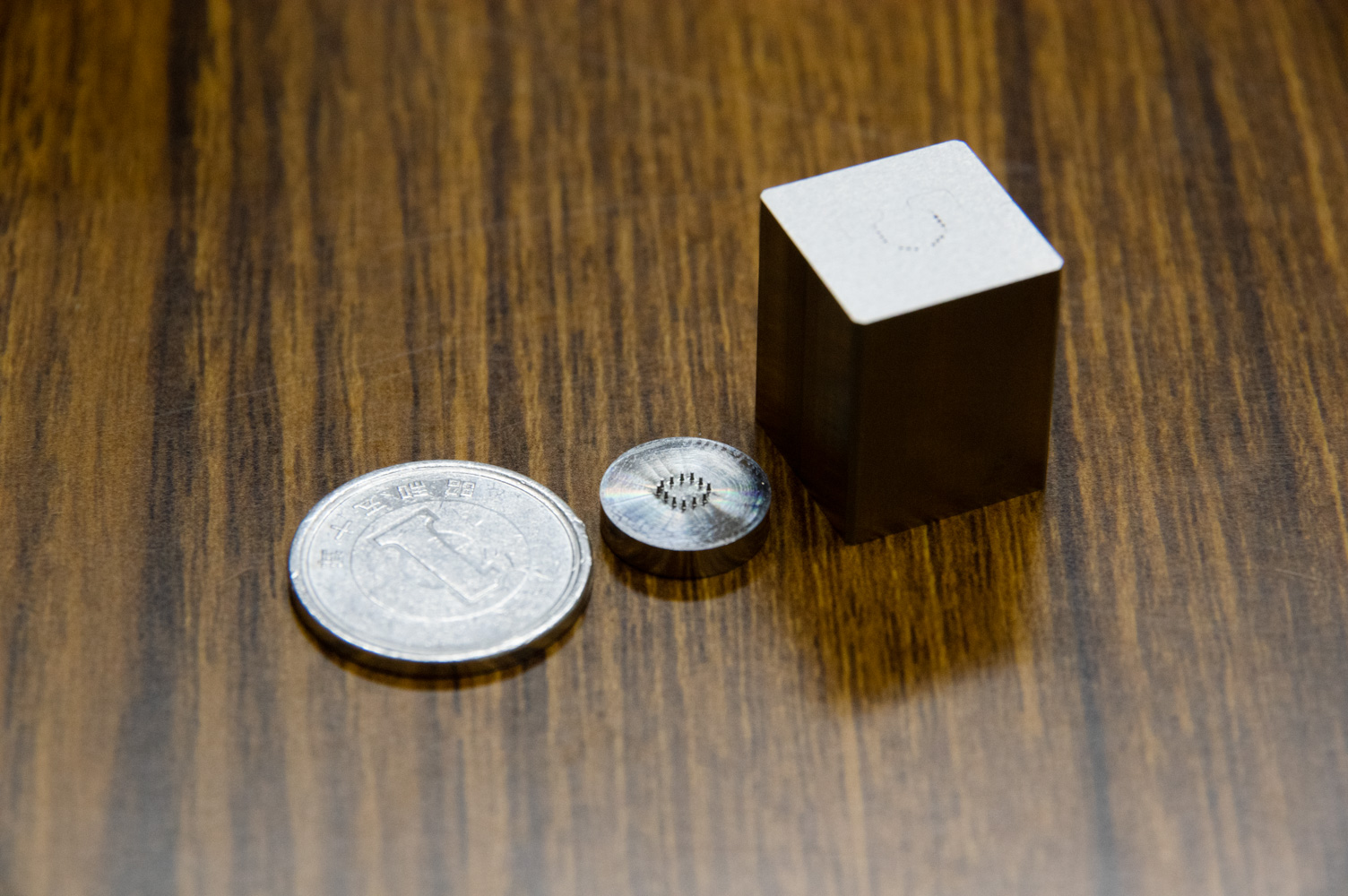

ミクロン単位での調整が求められることです。プラスチックを溶かして固めるので成形品は収縮・変形するのですが、「成形品の精度を20ミクロンに抑えてください」「あと5ミクロン金型を削ってください」というご要望を頂くことがあります。「ミクロン」といってもピンと来ないかもしれませんが、コピー用紙の厚さが70ミクロンなので、どれだけ細かな要求かお察しいただけるのではないでしょうか。

こういったご要望に対応するためには、どの業種でもそうだと思いますが、材料取りから加工、仕上げ、組立まで細心の注意を払い続けなければならないという部分が大変な点ですね。

– 仕事をしていて嬉しかったことはどんなことですか?

店頭で自分たちが関わった製品を見かけると嬉しくなります。例えば車の機構部品だとどこに使っているか見ることはできませんが、カメラやレンズは店頭にもよく並んでいますし、そういう意味では身近な存在で、そこにやりがいを感じます。ちなみに昔のカメラは裏ブタを開けてスイッチを入れるとズームする筒の動きが内側から見えていたんですよ。そうした背景もあり、入社してからカメラを始めた社員もいるほどです。

また、お客様から「(金型の)開発がうまくいった」と言われる時も嬉しいですね。紙の上の平面図だったものを、立体にして使えるものまでもっていく、いわば「お客様の夢を形にする」ことが仕事なので。最終的に「ありがとう」と言われた時も嬉しいです。

営業としては、新規のお客様に仕事を託していただける時や、継続していただける時に嬉しさを感じます。お客様と顔を合わせて生の声を聞けることが多いので、そういった反応を頂けると「やった!」と思います。

– 今後についてお聞かせください。

事業の中でも特にご愛顧頂いているのは、PPS、フッ素樹脂など優れた性能を備えたプラスチック材料=スーパーエンプラ用の成形金型です。ここ3年くらいで受注が増え始めました。今後もこの調子で続け、カメラ産業以外、例えば医療分野など、他の分野のものにも力を入れていければと思います。

また、今後は当社の強みを活かし、「ねじ・筒物」というキャッチフレーズで展開していきたいです。この1~2年ほど、八方美人的な営業ではなく、この「ねじ・筒物」という強みに特化して宣伝したところ、自動車関係のお話も少しずつ増えてきました。

東京オリンピック後の景気の落ち込みも考慮し、影響を受けやすい嗜好品(カメラなど)以外の分野で、引き続き新規開拓に力を入れていく予定です。新たな分野に展開していくことで、いくつかの「柱」を持てたらと考えています。